Effiziente Lösung für Serialisierung kleiner Chargen

Kleinere Produktionsserien mit häufigen Änderungen des Produktionsauftrags (PO) stellen eine echte Herausforderung für die Serialisierung von Faltschachteln dar. Umrüstungen können einen erheblichen Zeitaufwand bedeuten und die Gesamtanlageneffektivität (OEE) verringern.

Schritte im Serialisierungsprozess

Bei einem typischen Serialisierungsprozess werden Faltschachteln von der Kartoniermaschine an das Serialisierungssystem übergeben und mit Strichcodes, Data-Matrix-Codes oder Klartext wie GTIN (Global Trade Item Number) bedruckt, die aus einer Datenbank übertragen werden.

Ein optisches Kontrollsystem prüft dann den sauberen, präzisen Druck und verifiziert die gedruckten Informationen. Sekundärverpackungen mit fehlerhaftem Druck, Etikettierung oder Druckinhalt werden vom Kontrollsystem automatisch erkannt und ausgeschleust.

Hoher Durchsatz und schnelle Anpassung an die jeweiligen Verpackungsmaße sind entscheidende Faktoren, wenn es um eine kostengünstige Serialisierung geht. Unternehmen, die viele kleine Chargen unterschiedlicher Produkte verpacken, müssen häufig die Formate wechseln. Die Produktführung sowie die Position der Drucker und Kontrollsysteme werden meist manuell mit einem Drehknopf eingestellt. Für diese manuelle Einstellung benötigen die Hersteller etwa 15 Minuten, bevor das neue Format reibungslos eingezogen werden kann und die Produktion wieder anläuft.

Vollautomatischer Formatwechsel

Um Ausfallzeiten, Kosten und das Risiko von Bedienerfehlern auf ein Minimum zu reduzieren, können Unternehmen auf neue Technologien wie die Serie 1000 Compact zurückgreifen, um ihre Produktionsaufgaben zu lösen. Solche Systeme führen Formatwechsel vollautomatisch durch. Der Bediener muss lediglich das neue PO-Format auf dem Touchpanel auswählen, und die Maschine startet den Anpassungsprozess automatisch. Mechanische Zwangsführungen, Drucker, Sicherheitsetikettenzuführungen und Kameras zur optischen Kontrolle aller aufgebrachten Druck- und Sicherheitsetiketten positionieren sich dann selbst. Der Formatwechsel ist in weniger als einer Minute abgeschlossen.

Druck-, Prüf- und Manipulationssicherheitsfunktionen

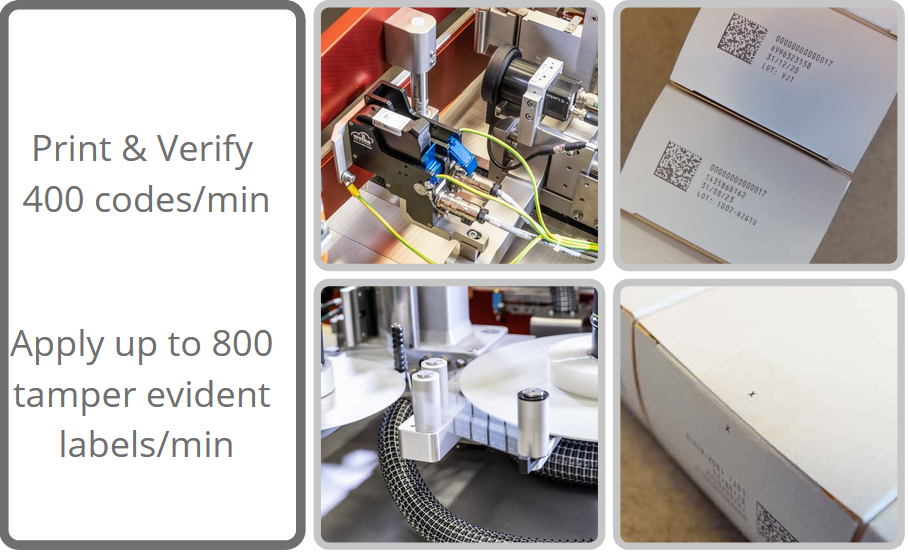

Je nach Produktqualität und -größe druckt und verifiziert die Serie 1000 Compact Barcodes und Klartext mit einer Geschwindigkeit von bis zu 400 Faltschachteln pro Minute. Darüber hinaus können bis zu 800 Originalitätssicherungsetiketten pro Minute gleichzeitig auf beiden Seiten angebracht werden. Das Kamerasystem INSPECT wt iCAM von Laetus übernimmt die Druckkontrolle und prüft, ob die Etiketten korrekt aufgebracht sind. Falsch gekennzeichnete oder aufgeklebte Produkte werden zuverlässig ausgeschleust.

Schonendes Auswurfsystem

Bei der Ausschleusung von ungenau gekennzeichneten Umverpackungen müssen besonders hochwertige oder empfindliche Produkte umgepackt werden können. Der elektronisch gesteuerte mechanische Hochgeschwindigkeitsauswurf der Serie 1000 Compact schiebt Faltschachteln unabhängig von ihrem Gewicht besonders schonend aus dem Produktstrom.

Die offene Bauweise der Serie 1000 Compact ermöglicht zudem einen einfachen und bequemen Zugang zu allen relevanten Teilen. Gerade Lohnverpacker, die häufig individuell gebrandete Verschlussetiketten einlegen müssen, profitieren von der einfachen Bedienung des Verschlussetikettenanlegers. Er erkennt die Größe des Etiketts auf dem Förderband und unterstützt die flexible und automatische Verarbeitung eines breiten Spektrums von Etiketten.

Könnte dies die perfekte Lösung für Ihre Chargenserialisierung sein?

Für weitere Informationen folgen Sie diesem Link oder kontaktieren Sie unsere Experten.