PHARMA-CODE-Reihe: #2 PHARMA-CODE-Druck

In einem früheren Beitrag ging es um die Unterschiede und Gemeinsamkeiten zwischen PHARMA-CODE und anderen Strichcodetypen. Heute geht es um die praktischen Aspekte des Drucks von PHARMA-CODE-Strichcodes auf Produkten. Bei anderen Strichcodetypen ist die Validierung der Datenstruktur ein zentrales Anliegen von Druckern. Die Gewissheit, dass codierte Informationen richtig sind, ist ein wesentlicher Aspekt der Strichcodequalität bei Strichcodes für den externen Einsatz (in offenen Systemen) wie GS1 oder HIBC UDI. Bei PHARMA-CODE sieht das anders aus, zumindest für den Drucker, denn dieser Typ ist nur für den internen Einsatz (in einem geschlossenen System) vorgesehen. Das haben wir in unserem vorherigen Beitrag erläutert.

Ziffernzuordnung bei PHARMA-CODE

PHARMA-CODE hat den alleinigen Zweck sicherzustellen, dass Arzneimittelverpackungen ausschließlich korrekte Zusatzelemente enthalten. Die Verpackung selbst und alle maßgeblichen Zusatzelemente müssen übereinstimmen. Zu diesem Zweck ordnet der Produkthersteller die PHARMA-CODE-Ziffern zu. Da keine Datenbank abgefragt werden muss, ist auch kein standardisiertes Ziffernprotokoll nötig. Auf der fertigen Verpackung ist der PHARMA-CODE-Strichcode nicht mehr sichtbar.

Verbraucher und Apotheken bemerken den PHARMA-CODE selten oder gar nicht.

Zwei Codierungsstufen

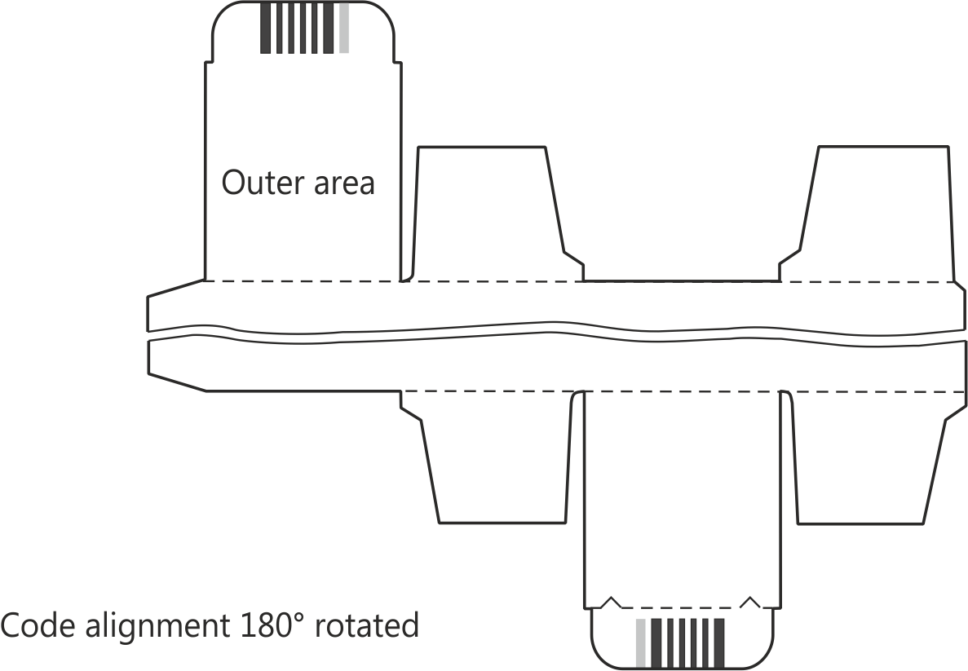

Auch wenn die Ziffernzuordnung denkbar einfach ist, verwenden manche PHARMA-CODE-Strichcodes auch Farben, um beigefügte Elemente zu identifizieren und sicherzustellen, dass sie in der Verpackung enthalten sind. Dieser Unterschied kann bei Druckern in automatisierten Produktionsumgebungen Verwirrung und Bedenken hervorrufen. Wie lässt sich also sicherstellen, dass die gedruckten Strichcodes korrekt sind? Wer haftet für Fehler und warum gibt es bei PHARMA-CODE keinen Konformitätsstandard zur Anwendungskontrolle?

Wie bei anderen Strichcodes gibt es auch einen PHARMA-CODE-Standard. Die Ziffernzuordnung bleibt jedoch ganz dem Produkthersteller überlassen. Das einem Auftragsdrucker bereitgestellte Design enthält Strichcodedaten, die zu einem internen Herstellungsprozess gehören. Ziffernfehler oder Abweichungen sind dem Drucker unbekannt und nicht sichtbar. Weitere Bedenken lassen sich mit einer einfachen vertraglichen Vereinbarung ausräumen, die den Auftragsdrucker oder Verpacker von der Haftung für Kennzeichnungsdesigndaten einschließlich Strichcodes in der vom Kunden gelieferten Datei entbindet.

Es gibt dennoch Spezifikationen und Toleranzen für die Druckqualität. Die Überprüfung ist unkonventionell, aber ein wichtiger Schritt. Zu bewährten Verfahren gehört die Bereitstellung von Inspektionskameras beim Packen der einzelnen Arzneimittelschachtel, die die Korrektheit der beigefügten Elemente überprüft und so Rückrufe verhindert.

Bei der vertrauten ISO-Druckqualitätsprüfung wird eine rote Lichtquelle eingesetzt, bei der ein Strichcode auf einem weißen Trägermaterial idealerweise schwarz ist. Mehrfarbige PHARMA-CODE-Strichcodes werden mit weißem Licht überprüft. Zudem wird eine besondere PHARMA-CODE-Software benötigt.

Zwei Überprüfungsstufen

Die Überprüfung kann auch eine Validierung umfassen. Das gilt insbesondere für PHARMA-CODE, der sicherstellt, dass eine Arzneimittelpackung ausschließlich die richtigen Zusatzelemente enthält. Die Überprüfung des Strichcodes ist dafür der ideale Moment. Manche Überprüfer können eine Datenbankabfrage durchführen. Dabei werden Strichcode und Produkt abgeglichen, um die korrekte Verpackung zu gewährleisten.

Neben den erheblichen Unterschieden zwischen PHARMA-CODE und Symbologien für offene Systeme gibt es jedoch auch wesentliche Ähnlichkeiten. Die Strichcodequalität hat oberste Priorität: Wie auch immer der Einsatzzweck aussieht – ein Strichcode muss funktionieren. Diese Reihe stellt den PHARMA-CODE-Standard, seine Qualitätsmerkmale und seine Überprüfung ausführlicher vor.

Weiter zu Teil 3 unserer PHARMA-CODE Serie.

*Gemeinsam verfasst mit John Nachtrieb, CEO Barcode Test.