Une solution efficace pour la sérialisation des petits lots

Les productions en petits lots qui subissent de fréquents changements d’ordre de production (OP) constituent un véritable défi lorsqu’il s’agit de sérialiser des boîtes pliantes. Les mises à jour peuvent prendre un temps considérable et réduire l’efficacité globale de l’équipement (OEE).

Étapes du processus de sérialisation

Au cours d’un processus de sérialisation typique, les boîtes pliantes sont transférées de l’étuyeuse au système de sérialisation et sont imprimées avec des codes à barres, des codes matriciels de données ou du texte en clair tel que le GTIN (Global Trade Item Number), qui sont transférés depuis une base de données.

Un système de contrôle optique inspecte ensuite l’impression propre et précise et vérifie les informations imprimées. Les emballages secondaires présentant des défauts d’impression, d’étiquetage ou de contenu imprimé sont automatiquement détectés par le système de contrôle et éjectés.

Un débit élevé et une adaptation rapide aux dimensions respectives des emballages sont des facteurs décisifs pour une sérialisation rentable. Les entreprises qui emballent de nombreux petits lots de produits différents doivent fréquemment changer de format. Le guidage du produit ainsi que la position des imprimantes et des systèmes de contrôle doivent être ajustés manuellement à l’aide de boutons rotatifs. Ce réglage manuel prend aux fabricants environ 15 minutes avant que le nouveau format puisse être mis en place en douceur et que la production puisse redémarrer.

Changement de format entièrement automatique

Afin de réduire au minimum les temps d’arrêt, les coûts et les risques de défaillance des opérateurs, les entreprises peuvent s’appuyer sur de nouvelles technologies telles que la série 1000 Compact pour résoudre leurs problèmes de production. Ces systèmes effectuent les changements de format de manière entièrement automatique. Les opérateurs n’ont qu’à sélectionner le nouveau format de PO sur l’écran tactile et la machine lance automatiquement le processus de réglage. Des guides mécaniques forcés, des imprimantes, des chargeurs d’étiquettes d’inviolabilité et des caméras pour le contrôle optique de toutes les impressions et étiquettes d’inviolabilité appliquées se positionnent ensuite. Le changement de format est terminé en moins d’une minute.

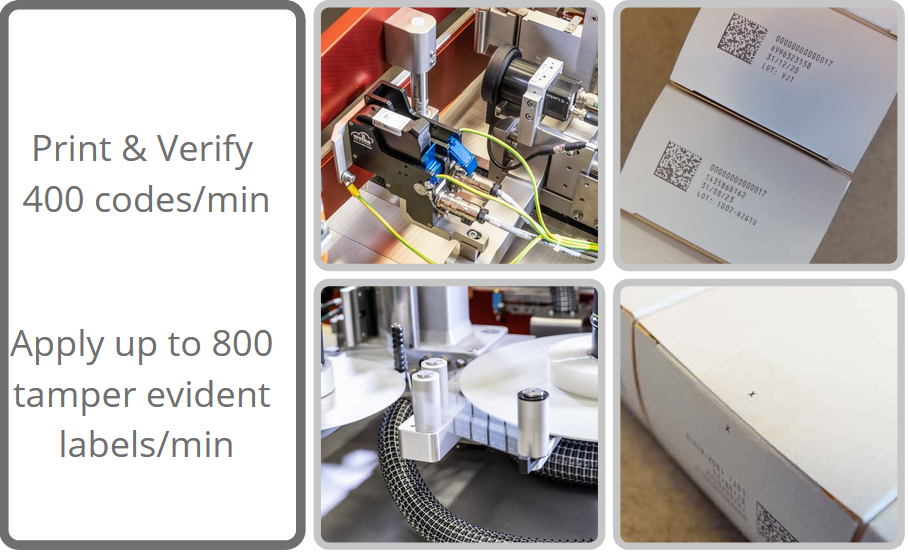

Fonctions d’impression, de vérification et d’inviolabilité

Selon la qualité et la taille du produit, la Série 1000 Compact imprime et vérifie les codes à barres et le texte en clair à une vitesse pouvant atteindre 400 boîtes pliantes par minute. En outre, jusqu’à 800 étiquettes d’inviolabilité par minute peuvent être apposées simultanément sur les deux faces. Le système de caméra INSPECT wt iCAM de Laetus assure le contrôle de l’impression et vérifie que les étiquettes sont correctement appliquées. Les produits mal identifiés ou mal apposés sont éjectés de manière fiable.

Système d’éjection douce

En cas d’éjection d’un emballage secondaire mal identifié, il doit être possible de reconditionner des produits particulièrement précieux ou sensibles. L’éjection mécanique à grande vitesse, contrôlée électroniquement, de la Série 1000 Compact pousse les boîtes pliantes hors du flux de produits de manière très douce, quel que soit leur poids.

La conception ouverte de la Série 1000 Compact permet également un accès simple et pratique à toutes les pièces importantes. Les emballeurs à façon, qui doivent fréquemment insérer des étiquettes d’inviolabilité de marque individuelle, bénéficient de la simplicité d’utilisation de l’alimentateur d’étiquettes d’inviolabilité. Il reconnaît la taille de l’étiquette sur la bande transporteuse et permet un traitement flexible et automatique d’une large gamme d’étiquettes.

Serait-ce la solution parfaite pour votre sérialisation par lots ?

Pour plus d’informations, suivez ce lien ou contactez nos experts.